铝电解槽大修渣是铝电解槽大修时产生的槽内衬固体废料,包括两部分:一部分是由废阴极炭块、边部碳砖和糊间料组成的炭质固体废料;另一部分是槽内衬耐火材料形成的非碳质固体废料。现代铝电解槽的大修渣量约在22-25 kg/t-Al之间。国外电解铝厂,电解槽的控制技术相对好一些,电解槽分子比低,且电流密度高一些,电解槽大修渣约在22 kg/t-Al左右,而我国电解槽的大修渣量相对高一些,约在25 kg/t-Al左右。按此数据,我国一个年产100万吨的电解铝厂,产生的铝电解槽大修渣固体废料约在2.5万吨/年左右,全国电解铝厂电解槽大修渣量约在100万吨/年左右。

铝电解槽大修渣中除了含有碳和耐火材料组分外,还含有多种在铝电解生产过程中渗入到阴极内衬中的物质以及这些物质与电解槽内衬耐火材料发生化学反应而形成的物质,其主要组分为NaF、Na3AlF6、LiF、KF、Al4C3、NaCN,和金属Na、K、Li以及碱金属氟化物和耐火材料反应生成的钠长石、钾长石、锂长石、钠霞石、钾霞石、锂霞石等。铝电解槽大修渣中氟化物占比35%左右,石墨化和石墨质炭占比30%左右,耐火材料和其它化合物及碱金属组分占比35%左右。大修渣中的锂是一个极其重要的金属元素,是新能源锂电池中不可缺少的金属元素。大修渣中的锂含量与电解槽使用氧化铝原料有关,使用国产氧化铝的电解槽,大修渣中LiF含量高达7%~8%,尚不包括以金属锂和长石、霞石形式存在的锂,而对于使用进口氧化铝或国外铝土矿生产的Al2O3,其电解槽大修渣中的锂含量在2%左右。

大修渣中氰化物主要存在于废阴极炭块中,占比在0.1%-0.2%之间,Al4C3存在于废阴极炭块的裂缝中,占比0.2%-0.3%。由于大修渣的碱性冰晶石和氰化物都溶于水,并且是有毒的,大修渣中碳化铝在有水的条件下生成甲烷气体,所以被认定为具有高度危险性的固体废料,是严禁随意排放的。目前,国内外电解铝厂的铝电解槽大修渣主要采用两种处理方法,一种是按照严格的技术标准对大修渣进行填埋处理,另一种是将大修渣存放起来,两种方法都要很大的费用和成本投入。

多年来,国内外铝行业一直没有停止对铝电解槽大修渣处理技术的研发,尝试过很多方法和技术,这些都汇总在国外知名学者H. Фye教授所著的《铝电解阴极》一书以及《原铝行业所面临的废槽衬处理与挑战》(《轻金属简讯》2021年第11-12期)一文中,上述文献所列国内外处理方法大致可以分为两种技术路线:一种是解毒路线,所谓的解毒路线就是用高温或湿法将大修渣中有毒的化学物质NaCN分解成无毒物质,将大修渣中可溶性的氟化物转化为化学稳定的CaF2的方法;另一种是解毒+部分资源化回收的方法,这一方法也离不开湿法处理技术。到目前为止,尚没有一种方法得到行业的认可和成功,因为这些方法都没有彻底解决大修渣的无毒化和资源化处理问题。某些方法和技术的应用会导致固体废弃物的量不降反升,有的方法虽使大修渣中氰化物和可溶氟化物解毒了,但又将氟化钠转化为另一种含有氯化物的危险固体废料了。

在国外学者所撰写的《原铝行业所面临的废槽衬处理与挑战》的一文中,综述了当今世界各国对原铝工业大修渣等固体废料处理研究的现状,说到: “许多电解铝厂的废槽衬存放了30多年,都未进行任何处理,寄希望有朝一日废槽衬能够变得值钱,市场能够愿意为其买单”。

世界著名铝冶金专家挪威皇家科学院院士H. Фye教授专注于铝电解槽阴极的研究,在其所著《铝电解槽阴极》一书中,关于铝电解槽“废阴极内衬材料回收处理”一章的叙述中,写到“现在人们意识到废阴极的处理从经济上是不合算的,然而,诸如炭块、氟化物、金属和耐火材料等具有潜在价值的成分,还是要尽可能回收利用”,“然而到目前为止,还没有任何工艺能够满足这一要求”。显然,铝电解槽大修渣无污染零排放炭、氟化物、金属和耐火材料全部组分分离回收,已经成为原铝工业的世界性技术难题。

2022年12月23日,中国有色金属工业协会组织由院士和铝行业专家组成的专家组对由东北大学冯乃祥教授带领团队与广西投资集团银海铝业有限公司合作完成的《铝电解槽大修渣危废固体物料零排放资源化真空蒸馏分离技术与装备》项目进行了评价,专家组听取了相关汇报,并观看了大修渣真空蒸馏分离设备从装炉到工业运行的录像,与会领导和专家组对该项目给予了高度评价。

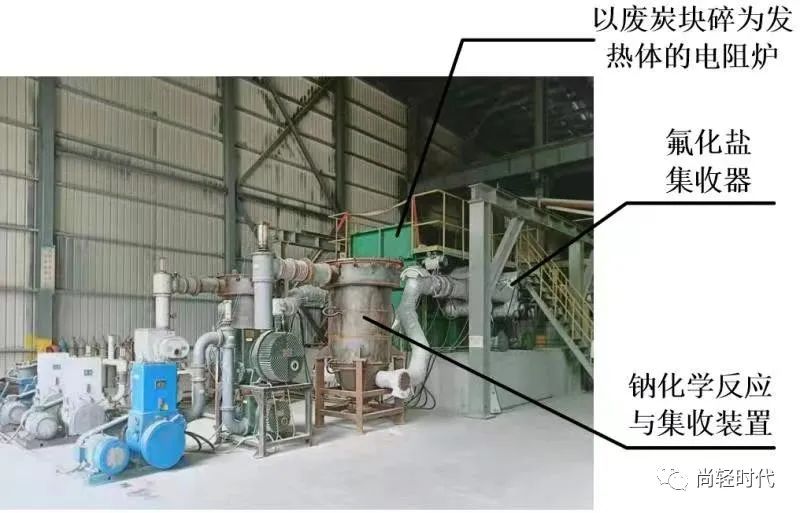

该重大技术难题之所以能成功地被攻破和解决,是巧妙地设计和创造性地发明了一种将大修渣中碳质部分的废阴极炭块破碎成碎料作为电阻发热体的大功率高温真空蒸馏电阻炉,以及与此大功率高温真空蒸馏电阻炉相匹配的集收真空蒸馏产物的装置,利用蒸馏产物氟化物和碱金属具有不同的结晶温度和不同蒸汽压以及碱金属易氧化特点,将氟化物集收于氟化物集收器内,将碱金属以氧化物形式集收在碱金属集收器内,从而实现了工艺与操作过程安全可靠。而大修渣中的有毒氰化物和碳化铝在真空蒸馏过程中被分解和解毒;球团料铝灰中的铝将废耐火材料中的碱金属长石和霞石中的碱金属还原并蒸馏出来,又以碱金属氧化物形式被集收在碱金属集收器中。最终实现了铝电解槽大修渣中炭、氟化物、碱金属和耐火材料全部组分的分离和回收,过程中没有废气、废液和废渣产生,即整个过程零排放,而电耗约在1000kWh/t(大修渣)左右。

项目还完成了对真空蒸馏集收的氟化物和碱金属氧化物进行深度处理的研究,开发出将大修渣真空蒸馏出来的氟化物和碱金属氧化物中的锂和钾以锂盐和钾盐的形式加以分离和回收的技术,以及将蒸馏产物中氟化物中的氟转化为氟化铝并与其中固存的氟化铝一起被分离出来并加以回收的技术。

按每电解生产一吨铝产生25kg大修渣计算,一个年产100万吨电解铝厂,采用此技术,每年可从其产生的大修渣中分离回收得到:

1)氟化铝0.75万吨/年,可满足本厂50%氟化铝铝电解生产原料的需求。

2)0.75万吨/年的高导电性能的石墨质和石墨化炭。

3)0.75万吨/年耐火材料的原料,对全国电解铝厂来说,变危废为宝,从每年产生的100万吨/年大修渣危废固体物料中获得的仅高导电性石墨质石墨化炭30万吨/年,铝电解用氟化铝30万吨,碳酸锂不少于3万吨/年。

其中高石墨质高石墨化度炭具有更高的导电性能,可满足全国 90%以上制造铝电解槽阴极炭块原料的要求。

碳酸锂是核工业和新能源电池的基本原料和稀缺原料。随着新能源产业的发展,价格不断攀升,现已达到 50 万元/吨以上。这样算来,每年从大修渣真空蒸馏回收的碳酸锂 3 万吨/年虽不算多,但其产值也可高达 100 亿元/年以上。

除氧化铝和炭阳极之外,氟化铝是铝电解过程中最大的原料消耗,每电解生产一吨铝需要消耗15~20kg/t-Al。一个年产 100 万吨的电解铝厂每年购买氟化铝的成本在2亿元左右。但就未来的电解铝厂而言,其在氟化盐原料消耗的成本上会不止于此。这是因为铝电解生产上所消耗的氟化铝是以萤石矿物原料生产氢氟酸与氢氧化铝中和反应得到,氟化铝的价格,会随着萤石价格上升而上升。

萤石是不可再生的矿物资源,是现代工业制造氟化氢化工的基本原料,也是现代工业中新能源、新材料等战略性产业及国防、军工、核工业等领域具有不可替代的战略性矿物资源,其下游化工产品是不可再生的,而且其资源是有限的,因此,被列入我国战略性矿产资源目录,是与锂矿和稀土类似的世界级稀有资源。文献资料显示,目前全球查明的萤石矿储量为 3.2 亿吨。我国目前可查的萤石矿物储量为 4200 万吨,年开采量为 540 万吨/年,几乎全部用于国内的需求。实际上随着社会的发展和进步,我国对萤石的需求和开采量不会停止在540 万吨/年。其实际可供开采年限可能更短。未来萤石涨价不可避免,相应地,铝电解用氟化铝涨价也不可避免。

因此可以说,利用真空蒸馏法把大修渣中的锂和氟分离回收出来,不仅在眼前能获得很大的经济利益,而且对长远的铝工业发展也更有着极其重大的经济效益。

(尚轻时代报道)

本篇文章来源于微信公众号: 尚轻时代