在全球所有地区,铝生产商都在投资于创新解决方案,致力于通过铝业3大温室气体排放路径,以减少其对环境的影响,支持到2050年实现全球气候变化目标的实现,为此履行铝行业减排义务并做出行业贡献。国际铝协第二次对全球铝工业的减排技术项目及重要案例进行整理汇总,案例数量从2021的16个增加到50个,展现出了铝行业对世界减排进程所付出的的努力和阶段性进展。

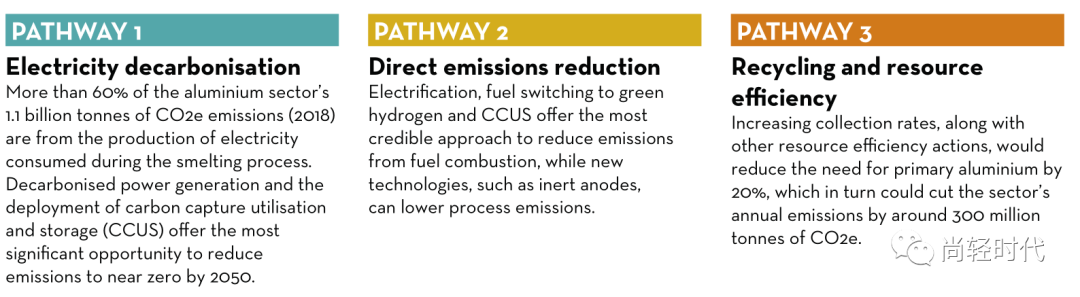

铝行业三个减排路径是:

路径1:电力脱碳。2018年,铝行业11亿吨二氧化碳排放量中,60%以上来自冶炼过程中消耗的电力生产。脱碳发电和碳捕获利用和储存(CCUS)的实施,为到2050年将排放量趋零提供了最重要的机会。

途径2:直接减排。电气化、燃料转换为绿色氢气和CCUS提供了减少燃料燃烧排放的最可靠方法,而惰性阳极等新技术可以降低工艺排放。

路径3: 回收和资源效率。通过提高铝回收率,以及其它提高资源效率活动,将使原铝需求量减少20%,从而使该行业的二氧化碳年排放量减少约3亿吨。

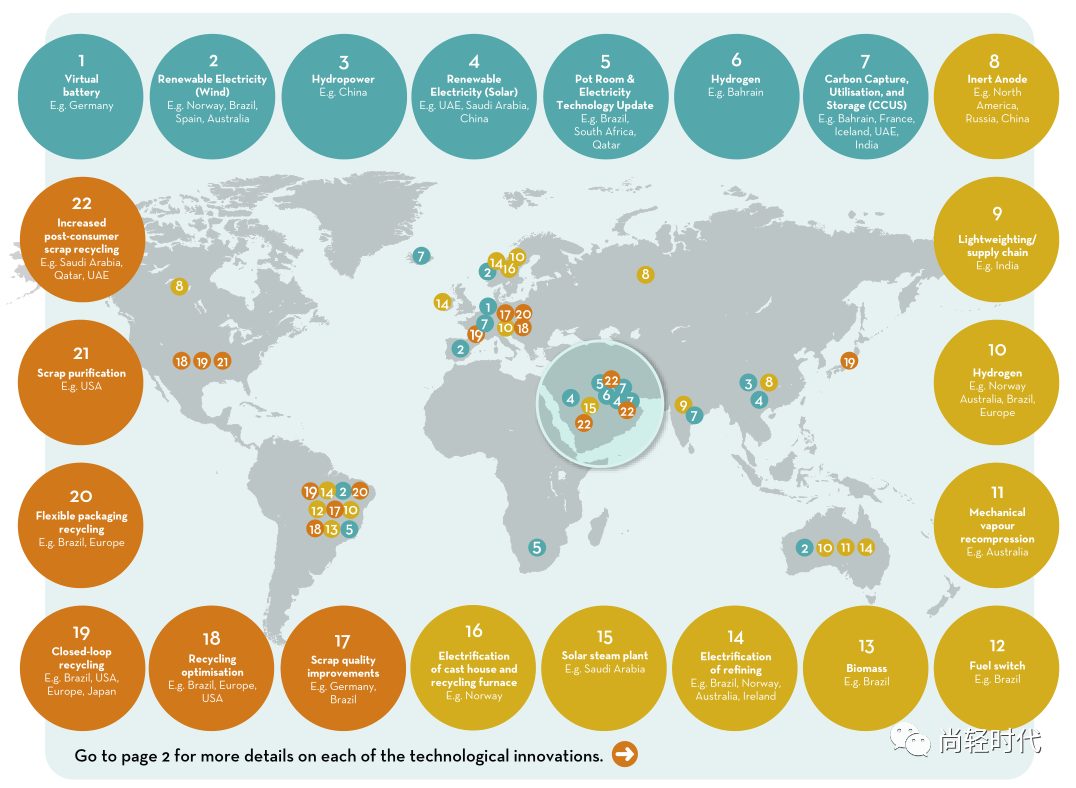

国际铝协对全球铝工业2022年正在实施的22个减排技术下的50个案例汇总和概述如下:

路径1.电力脱碳

电网系统中不断增加的波动的可再生能源,意味着铝冶炼厂必须找到应对间歇性供电的方法,同时要能实现生产线灵活运行。增加换热器和管路系统,意味着冶炼厂可以充当虚拟电池,根据需要对电力供应和需求的变化做出反应,正如在EnPot公司在德国Trimet电解铝厂实施的那个电解槽能量调节项目。

越来越多地采用可再生能源长期合同,以确保冶炼厂的风电供应。此类协议可进一步投资风力涡轮机,提高风电场的整体容量。

超过400万吨的铝冶炼能力,将从依赖煤电的地区转移到云南等水电资源丰富的省份。冶炼用电来源的改变,可能会减少5000多万吨温室气体排放。

研究已证明,太阳能可用于铝生产。利用国际可再生能源认证系统,从一个不断扩大的太阳能项目到冶炼厂,对从电网接收的电力进行跟踪和追踪。

在巴西,有1040个电解槽进料系统转换为间歇下料系统,这将减少约20%的温室气体排放量,同时最大限度地减少氧化铝的消耗,提高能源效率。

安装一个联合循环发电厂,该发电厂采用氢气J系列燃气轮机技术。该项目的完工日期为2024年。

路径2.直接减排

已经建立了合作伙伴关系,以探索冶炼厂CCUS的可行性,并应对包括低浓度废气在内的挑战。

加拿大和俄罗斯的冶炼厂,正在测试惰性阳极技术的商业规模原型电解槽。惰性阳极有可能消除冶炼过程中的所有直接过程温室气体排放。

一家领先的铝轧制公司正在使用更轻、更省油的运输方式,成为为客户寻找更绿色供应方式的一部分。全铝散货运输可以节省多达15000升燃料和25吨温室气体,10米长的拖车由高强度铝合金制成,比典型的钢拖车轻50%。

氢气可用作燃料源,产生工业用的高温热量。在欧洲,正在探索开发和运营氢设施以替代铸造车间和阳极生产中使用的天然气。与此同时,在澳大利亚,重点是在氧化铝精炼厂的煅烧过程中,采用氢气替代天然气。

在西澳大利亚,作为试验的一部分,回收的蒸汽将用于精炼过程,以生产氧化铝。通过由可再生能源提供动力的机械蒸汽再压缩,将原本会释放到大气中的废蒸汽重新引导到压缩机,该压缩机可提高蒸汽的压力和温度,以备再次使用。

燃料转换可以显著减少温室气体排放。将精炼厂从重质燃料油改为液化天然气,可能会在单个运营厂地减少多达60万吨的排放量。

2020年3月,公用事业合作公司Combio Energia开始在氧化铝精炼厂运行新的锅炉系统。CBA公司将其天然气和燃油锅炉更换为以木屑生物质为燃料的新锅炉。结果是,与2019年相比,范围1和范围2的 CO2排放量显著降低(2021从0.55 tCO2/t氧化铝降至0.20 tCO2/t氧化铝)。

14.氧化铝生产电气化

利用可再生能源进行氧化铝生产的电气化,已用来取代煤炭和天然气作为主要燃料来源。相关企业正在探索和实施用于分解和煅烧工序的电气化解决方案。

世界上最大的氧化铝精炼厂,正在开发太阳能蒸汽方案。该解决方案将使用太阳能技术提供大部分蒸汽。这将每年减少600000吨二氧化碳,减排量是目前相应精炼厂排放量的近50%。

路径3.回收和资源效率

如果废料按合金类型分类,则回收效率更高。公司已投资于先进的废料分类和粉碎技术,这些技术利用X射线透射和传感器更好地分离某些合金。

欧洲的铝罐和饮料罐生产商,正在做出努力,力争在10年内实现完全循环经济。路线图的目标,是到2030年通过改进的废物收集系统实现铝饮料罐的全部回收;更好的分拣基础设施;从底灰处理中回收铝;以及更多的消费者参与。

加强生产商与消费者之间的关系,由此兴起了闭环回收系统,在该系统中,可以收集制造废料并将其返还给金属生产商,以便在生产过程中再次使用。

新技术正在实现多层纸箱、软包装铝和塑料包装中铝含量的回收。铝塑可以完全分离,允许两种材料完全回收。该过程将产生氢气,可用于现场生产清洁能源。该项目将有助于提高回收率,支持循环经济。

净化过程可以将低质量的消费后废铝转化为来自商业冶炼厂的纯度级别。

在以原铝生产为主的地区,建立消费后废铝回收基础设施。

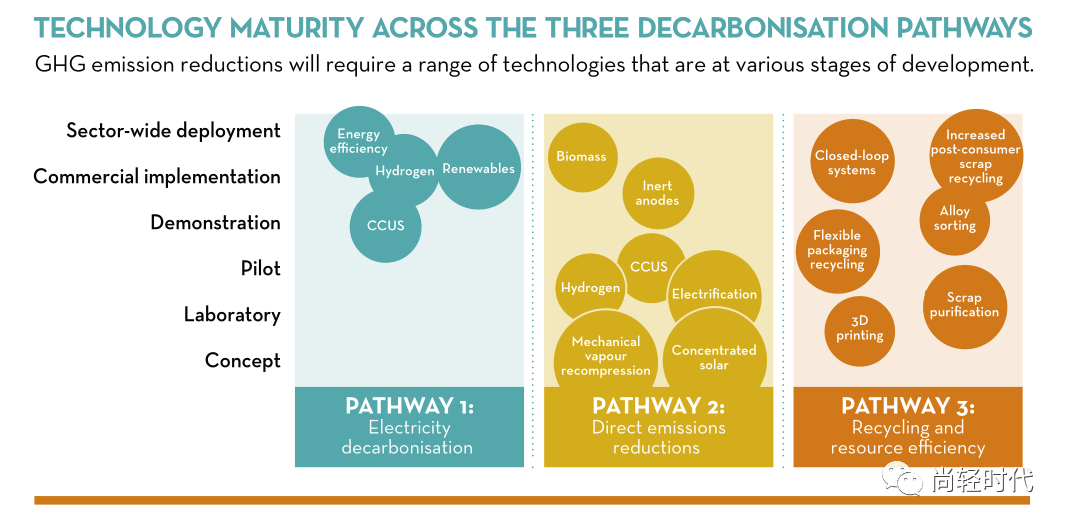

三条脱碳途径的技术成熟度

减少温室气体排放,需要一系列处于不同发展阶段的技术。

在上图中,将铝工业减排技术的成熟度分为6个阶段(由上到下):行业普及、已商业运行、示范阶段、中试阶段、实验室阶段、概念阶段。

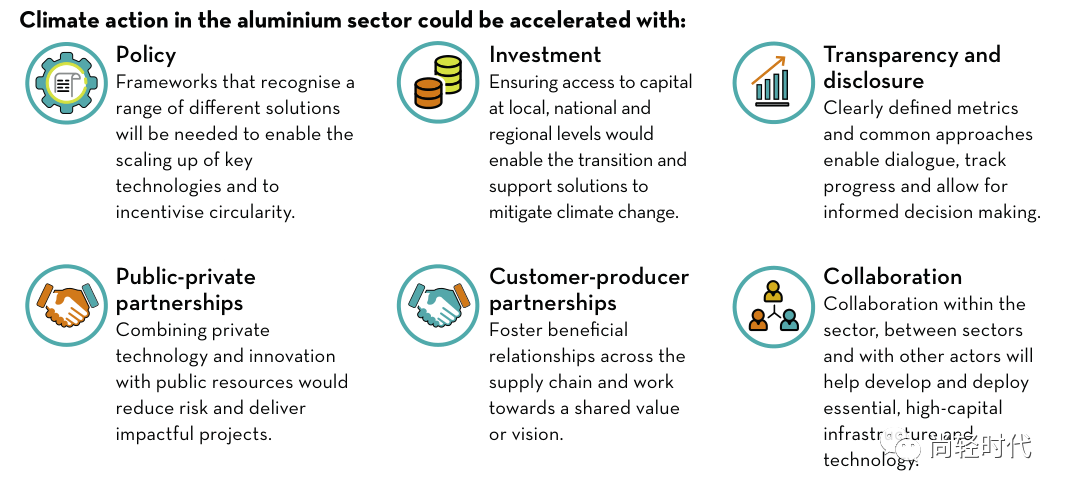

如何加快整个铝行业的气候行动?

国际铝协认为,铝金属的应用为我们社会中一些温室气体排放量最高的行业提供了气候友好型解决方案,铝对降碳和社会可持续性变得不可或缺,作用凸显。但随着铝产品需求的增长,整个铝行业脱碳技术的开发和实施将至关重要。这一挑战和责任巨大,任何部门和个体都无法独自克服,需要整个铝价值链的利益相关者采取一致行动和密切合作。

显然,加快铝行业的气候行动,必须通过以下措施的综合并用:

政策。将需要识别一系列不同解决方案的框架,以实现关键技术的规模化,并实施循环。

投资。确保在地方、国家和区域各级获得资本,将有助于实现并支持缓解气候变化的解决方案。

透明度和披露。明确定义的指标和通用方法,能够进行对话,跟踪进展,并允许做出明智的决策。

公私合作关系。将私有技术和创新与公共资源相结合,将降低风险,并提供有影响力的项目。

客户-生产商伙伴关系。在整个供应链中建立有益的关系,努力实现共同的价值或愿景。

协作。部门内部、部门之间以及与其他行为者的合作,将有助于开发和实施必要的高资本基础设施和技术。

国际铝协正在推进相关技术开发、标准化报告、数据透明度,并代表全球铝行业促进与其他相关方的沟通和合作。

(来源:IAI 尚轻时代编译)

本篇文章来源于微信公众号: 尚轻时代