越来越多的公司和消费者在购买产品时,都希望确认该产品能以最佳和最可持续的方式生产和使用,且碳排放量最小。这也正是全球最大的氧化铝精炼厂Alunorte加快燃料转换以继续降低铝的碳足迹的缘由。

铝生产过程从铝土矿提取开始,海德鲁在巴西Paragominas的矿山开采高质量铝土矿,并通过一条244km长的铝土矿管道将其运输至Barcarena的Alunorte氧化铝精炼厂。在这里,铝土矿转化为氧化铝,这是原铝冶炼的主要原料。

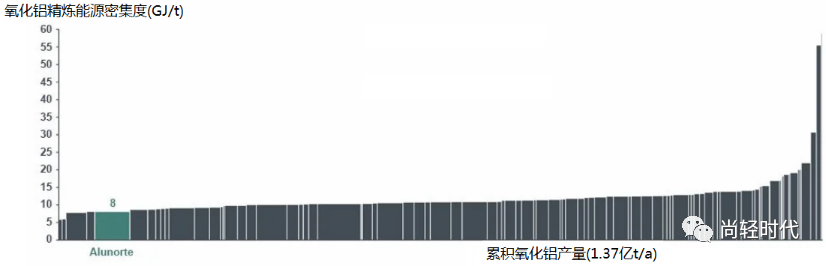

通过拜耳法将铝土矿提炼成氧化铝所需的能源,在很大程度上取决于铝土矿的来源和质量。

在Paragominas的海德鲁铝土矿矿山,铝土矿质量很好,在到达Alunorte氧化铝厂之前,开采出来的铝土矿会被洗选,这意味着后续生产过程中的温度会降低。这使得Alunorte成为世界上最节能的氧化铝精炼厂之一。

长期以来,海德鲁一直使用燃油作为部分流程的燃料,这导致了大量的碳排放。随着海德鲁将能源转换为液化天然气,这种高碳排放的情况即将发生变化。

Alunorte减排的两项举措

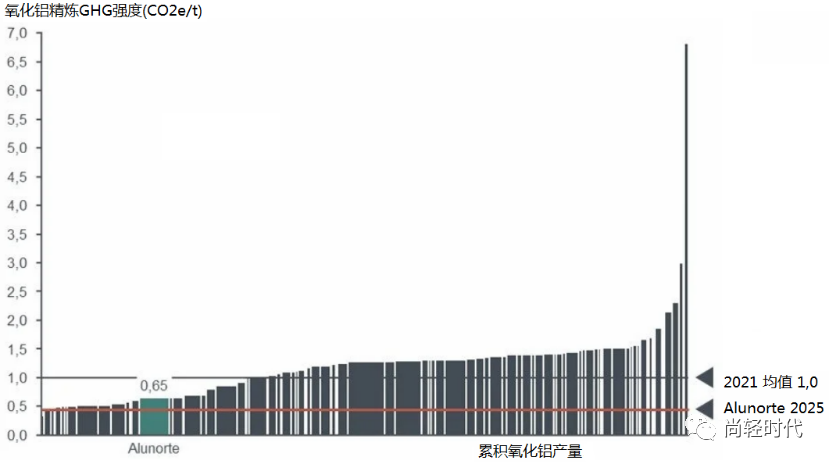

要设定温室气体减排排放量目标,所使用能源是至关重要的。

Alunorte使用重质燃油和煤炭,但最终决定投资130万巴西雷亚尔,以便用天然气取代燃油。燃料转换项目将使精炼厂的年度温室气体排放量减少70万吨。与此项目的更多信息,可通过以下链接查看:

https://www.hydro.com/en/about-hydro/stories-by-hydro/ambitious-fuel-switch-project-will-slash-carbon-emissions/

世界主要氧化铝厂氧化铝碳排放强度曲线

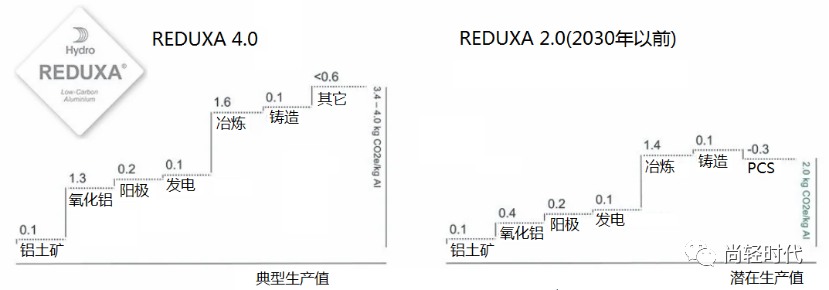

生产一吨铝,平均需要2吨氧化铝。得益于Alunorte氧化铝厂在行业领先的技术,海德鲁生产每吨原铝的二氧化碳排放量不足4吨 CO2e,其中1.3吨来源于氧化铝精炼,1.6吨来自于铝电解/熔炼过程。(来源:CRU,海德鲁分析)

此外,海德鲁还计划通过更换燃煤锅炉,到2025年将Alunorte的排放量再减少400000吨。Alunorte氧化铝厂的温室气体排放强度已经位于全球氧化铝厂的低位,比行业平均水平低35%。到2030年,其目标是使除煅烧工艺外的所有工艺完全脱碳。

实现铝价值链脱碳的关键举措

Alunorte氧化厂减少排放的2项举措,是海德鲁力图在2030年实现每吨原铝二氧化碳排放达到2吨的关键因素。

Hydro REDUXA是海德鲁的低碳原铝品牌。到2030年,海德鲁计划能够交付Hydro REDUXA,该品牌原铝的碳足迹低于2吨CO2e,包括铝的整个价值链和生产过程中的相关范围3排放量。Hydro REDUXA的碳足迹由DNV和生命周期评估进行验证,该评估是环境产品声明的基础。

Hydro REDUXA是海德鲁的低碳原铝品牌

为海德鲁的可持续发展目标做出重大贡献

根据海德鲁的气候战略,到2030年,公司将减少30%的温室气体排放,并承诺到2050年或更早实现净零排放。

海德鲁实现这一目标的路线图,是通过多种途径来完成,包括采购更多可再生能源,从天然气转换为绿色氢,通过碳捕获和储存以及海德鲁正在开发的专有HalZero技术,以减少原铝生产过程中的排放。

(尚轻时代编译)

相关阅读:

本篇文章来源于微信公众号: 尚轻时代