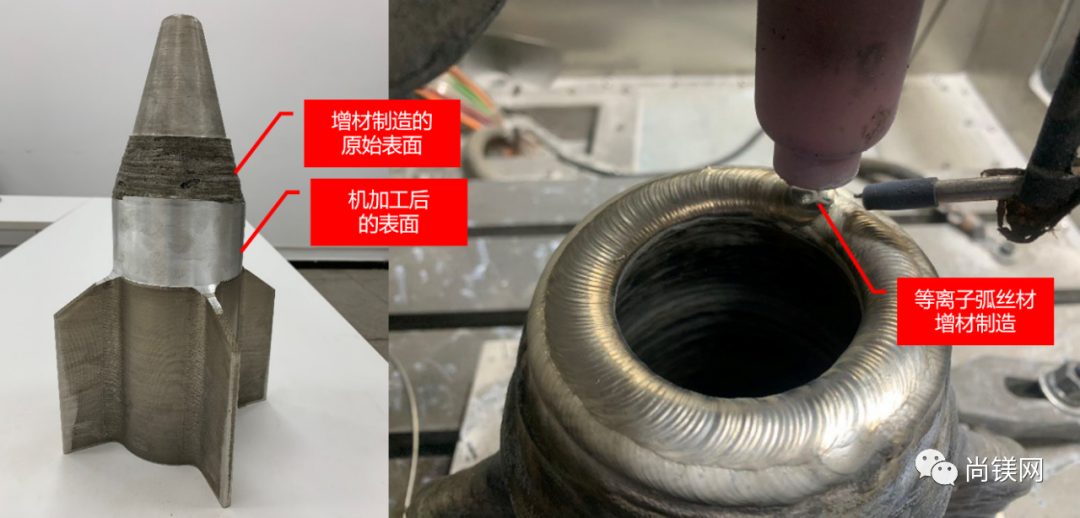

△等离子增材镁合金件及增材过程

△等离子增材镁合金件及增材过程

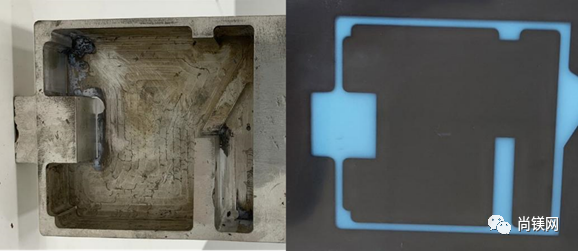

△等离子成形镁合金及射线照片

△等离子弧丝材增材制造(PWAAM)技术图

激光粉末增材制造与等离子丝材增材制造对比

|

|

激光送粉 (LDM) |

等离子丝材 (RPD) |

|

单次材料利用率 |

60% |

99% |

|

原材料及价格 (板材价格为X) |

粉末,(5-10)X |

丝材,(2-3)X |

|

成形单位质量能耗(KW) |

100 |

10 |

|

可打印材料 |

钛合金、 高温合金 |

钛合金、高温合金、铝合金、铜合金等 |

|

国内外发展状态 |

国内外均在应用 |

国外挪威钛,国内正在推广 |

|

成形性能 |

已形成标准 |

目前参考AMS7004 |

该设备具有以下特点:

-

1. 设备采用万向旋转送丝专利制造,同时配合自主研发路径软件(可实现四轴以上联动),解决了打印过程各向同性;

-

2.直接成形复杂件,节省材料,单次材料利用率>99%;

-

3.性能可靠,目前钛合金测试性能可到达锻件要求,挪威钛等离子成形钛合金部已用于民用飞机(波音 787与空客 A350 XWB)

△等离子打印试块

西安优弧智熔等离子增材制造试棒测试结果

|

编号 |

抗拉强度/Mpa |

屈服强度/Mpa |

延伸率A% |

断面收缩率/% |

|

横向1-1 |

899 |

807 |

5.5 |

10 |

|

横向1-2 |

905 |

808 |

8.5 |

17 |

|

横向1-3 |

898 |

810 |

9.5 |

30 |

|

横向1-4 |

894 |

803 |

5.0 |

16 |

|

纵向2-1 |

906 |

835 |

7.0 |

17 |

|

纵向2-2 |

866 |

788 |

8.0 |

20 |

|

纵向2-3 |

860 |

782 |

12.0 |

34 |

|

纵向2-4 |

862 |

788 |

7.5 |

24 |

4.高性价比,材料、设备、能耗成本低,成本低于材料利用率小于 10%的机加件;

5.成形材料广泛,可焊接金属材料均可增材成形,包括铝合金、铜合金、钽合金等;

6.设备自主设计与生产占比≥80%,具有多项核心发明专利,具有国内外唯一性,目前稳定成形钛合金、高温合金、钢、铝合金等复杂部件。

本篇文章来源于微信公众号: 尚镁网