4月12日,《天津日报》头版专题报道“‘天津号’纯太阳能车诞生记 ”,历时5个多月、集成47项先进技术、由42家单位联合攻关研制成功。天津理工大学材料科学与工程学院陈民芳教授团队当仁不让、揭榜挂帅,努力破解车身基础材料难题,为“天津号”纯太阳能车的诞生贡献天理力量,内容如下:

天津电视台专题报道视频

历时5个多月,集成47项先进技术,42家单位联合攻关,关键核心零部件“含津量”100%,一台完全依靠纯太阳能驱动、真正零排放的高等级智能网联汽车在天津研制成功,探索出一条天津特色的创新引领绿色低碳高质量发展之路 ──

“揭榜挂帅”擂鼓正酣。4月11日,在天津市科学技术奖励大会上,作为2021年天津重大科技创新攻关成果,一台名为“天津号”的纯太阳能车甫一亮相,立即惊艳全场。

想,全是问题;干,才有答案!

接下来,难题传导到减重环节。整车减重50%以上,能实现吗?

铝的密度是2.7克/立方厘米,碳纤维的密度是1.8克/立方厘米,项目组最初考虑的方案是整个车身采用碳纤维骨架。然而,由于周期原因,光模具制造就要2—3个月,除了时间上不允许,碳纤维昂贵的成本与项目可推广性、未来产业化的初衷也无法契合。整车碳纤维轻量化方案行不通,只能另寻出路。

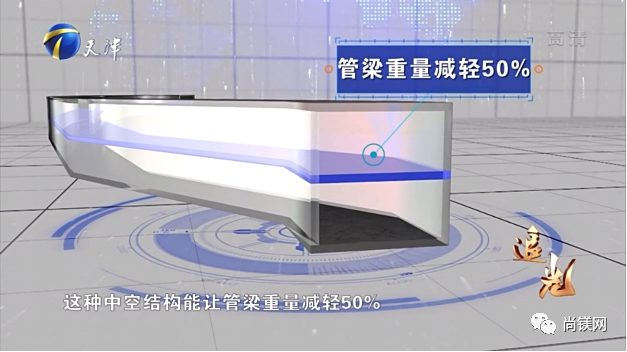

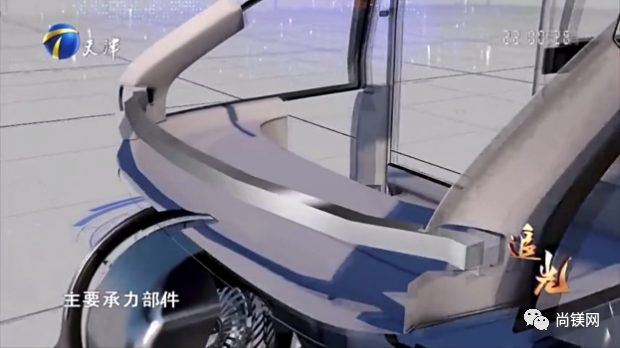

技术人员认为,车身骨架采用铝合金结构,外覆盖件是碳纤维结构,能减重40%。车身仪表板管梁是整车、仪表板、中控仪表等部件的主要承重部件,也是车身总成的关键部件,减重最后10%的希望被寄托在这里。

天津理工大学材料科学与工程学院陈民芳教授在基础材料这条寂寞路上走了40余年,这次当仁不让接过挑战。

阿尔特汽车设计的仪表板管梁必须经过挤压成型,无法直接浇筑出来,这成了陈民芳团队必须要过的一道坎。

根据设计需要,“天津号”仪表板管梁呈日字形结构,横截面金属焊点多达6个,挤压加工的难度提升了数倍,对材料提出更高要求。

已经在基础材料领域默默耕耘近40年、取得过20多项专利的陈民芳教授,面对挑战毫不退缩。在一次试验中,型材挤压后出现了断裂,项目组逐一排查原因。原来问题是由从市场上购买的强化相材料粒度不均、形状不规则造成的。于是,陈教授又带领团队加班加点自制强化相材料,多次调整成分和冶炼、挤压工艺,终于将“日”字形管件挤压成功。“‘天津号’让学校的科研成果走出校门,真正投入到工业应用中,这让我们高校科研工作者倍感振奋。”陈民芳教授说,她的科研团队也在这次“揭榜挂帅”的产学研合作中得到了锻炼和成长。

随着天津理工大学的镁合金系列、天津工业大学的高性能纤维编制材料等一一实现应用,10%的目标被一点点攻克。在“天津号”纯太阳能车研制过程中,有12项高校科研成果完成落地示范,为天津市高校前沿科研成果提供了全新应用场景。

(来源:天津日报 材聚天理 阿尔特汽车技术公司)

本篇文章来源于微信公众号: 尚镁网