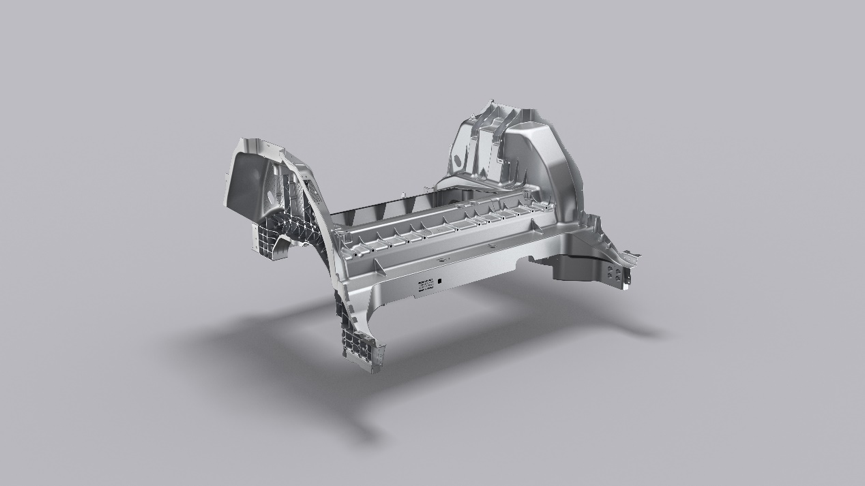

近日,华人运通高合汽车与拓普集团联合宣布,国内首个基于7200吨巨型压铸机正向开发的一体化超大压铸车身后舱正式量产下线。即此前,华人运通高合汽车去年年底与上海交通大学轻合金国家工程中心全球首发的TechCastTM超大铸件用低碳铝合金材料的量产应用。

(一体化超大压铸车身后舱)

华人运通高合汽车是具有颠覆性产品研发思路及造车能力的科技企业,拓普集团是国内领先的汽车零部件研发和制造企业,双方联合探索整车车身、底盘、热管理及空调系统等前瞻科技在智能汽车上的量产应用。此次,双方联合国内首发的一体化超大压铸车身后舱结构件,将进一步夯实双方在智能汽车相关领域的前瞻技术领先性,并将在高合汽车后续车型中大批量应用,高合汽车将以领先的科技,持续为用户创造TECHLUXE®科技豪华体验。

(华人运通上海运营中心)

通过不断迭代的虚拟仿真与台架试验验证,华人运通高合汽车与拓普集团最终将基于7200吨巨型压铸机开发制造的一体化超大压铸车身后舱结构件量产下线,此次下线标志着华人运通高合汽车成为国内首个量产落地该技术的汽车厂商。

在汽车制造中,铝合金件替换钢制结构一般可达到 20%~30% 的减重,从而实现轻量化,降低能耗,提高车辆续航里程;一体压铸技术相比于传统的车身工艺,具有高效集成、设计灵活的特点;一体式压铸成型,没有先冲压后焊接的复杂过程,实现了零部件数量的减少及连接工序的简化。并且,一体铸型材料回收再利用率接近100%,更为低碳环保。

一体化超大压铸车身后舱结构件的量产,将成为提升生产效率、实现高度轻量化的“创新密码”,推动产业链中整车一体化零件的集成设计、变革性材料的自主研发,及巨型压铸装备的迭代升级等产业的全方位变革。

此次下线的一体化超大压铸车身后舱,是基于华人运通高合汽车去年年底与上海交通大学轻合金国家工程中心全球首发的TechCastTM超大铸件用低碳铝合金材料打造而成。TechCastTM超大铸件用低碳铝合金材料,是一种免热处理的合金材料,是汽车产业制造端低碳合金技术的重大突破,为产业带来开拓性车端应用。该材料流动性高于同级别材料15%以上、强塑积高出30%以上,保证了整车碰撞等性能达到更高维度。

创立四年来,华人运通高合汽车一直致力于新能源智能汽车核心技术的探索和研发,将以更多前瞻科技,持续为用户提供科技豪华体验。

(来源:华人运通 拓普集团)

本篇文章来源于微信公众号: 尚轻时代