美国大蓝科技公司(Big Blue Technologies)已经正式开始在科罗拉多州丹佛的试验系统上生产原镁(图1),该系统采用了一种专有的碳热还原工艺。公司通过现代高温真空工艺解决方案,目的在于推出世界上最节能、最环保的原镁生产工艺。公司计划生产镁锭、颗粒、粉末和合金,以加快镁金属消费应用。

图1大蓝色技术的共同创始人 BorisChubukov(右)和AaronPalumbo(左)展示公司专有真空碳热还原工艺生产的首批镁锭

大蓝色技术公司原属博尔德科罗拉多大学,随后公司从该大学剥离,从事由美国能源署先进可再生能源项目部(ARPA-E)资助的400万美元的研究项目。大蓝色技术利用国家科学基金会和科罗拉多州经济发展办公室提供的发展资金,将其工艺规模扩大了1000倍以上,创建了一个生产速度接近2 kg镁/小时的系统。

碳热还原工艺

目前,世界上大约85%的原镁,采用在中国使用的皮江工艺。皮江工艺是一种硅热过程,需要使用硅铁。另外,皮江法还具有很高的能源和劳动力负担,使得在中国境外实施成本高昂。

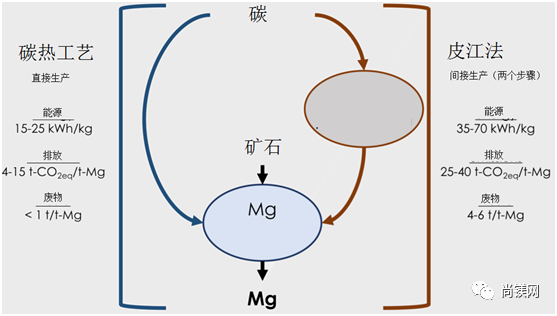

相比之下,碳热还原过程在概念上更简单,使用的能量密度更低,步骤更少(图2)。碳热还原过程中,碳被用来还原氧化镁,在1600℃以上产生镁金属蒸气和副产物一氧化碳气体。

图2 碳热还原工艺与皮江(硅热)工艺对比

要制造镁锭,必须冷却镁气体。从历史上看,这种化学过程很难实现,因为在骤然冷却过程中,一些镁会氧化并形成不纯的镁粉末。这些粉末的输送过程风险极高,需要更多的工艺过程才能净化和形成大块镁锭。

科罗拉多大学博尔德分校的基础研究,帮助开发了一种减少氧化的方法。该工艺(大蓝色技术正在实施)能够通过将气态镁冷凝到回收介质中捕获气态镁,从而比较容易且安全地回收镁(图3)。公司还专注于物料处理、防止形成火团细粉,其中包括精炼,这些都是生产过程的重要层面。

图3 采用公司自主生产工艺露天完成原镁锭的铸造工序

大蓝技术首席技术官Boris Chubukov博士说:“将(回收介质)纳入,我们可以维持总氧化镁锭的回收率超过91%,这推动了我们产品的经济价值。”

除了比皮江工艺更为有效之外,公司的碳热还原方法更环保。如果生产过程中采用可再生能源,则从氧化镁开始,到形成纯镁锭,总工艺排放量小于2 kg CO2/kg Mg。根据氧化镁、电和碳(该工艺的三大输入)的来源,大蓝色技术提供的总工艺排放量在0.5–12 kg CO2/kg Mg之间。

Boris Chubukov博士说:“我们的工艺可以使排放量接近净零,但这带来了额外的成本,市场似乎不愿意为绿色镁支付高价。不管怎样,我们的技术是未来环境影响的证明。我们产生的废物很少,不使用任何工艺水,而且可以消除所有的排放。”

与业内大多数其它镁生产商不同,蓝色科技公司在生产原镁的过程中,与任何特定的镁矿产都没有关联。该公司在公开市场上从世界各地的各种矿产(包括海水、水镁石和菱镁矿)中获取氧化镁。他们将机会视为技术成就,而不是传统的采矿项目,从而为技术的实施方式和实施地点提供了灵活性。

“通过简单的方式生产原镁。在过去的6年里,我们一直在这样做。开发和推广一种工艺技术,可以与中国在该行业的主导地位展开竞争,这才是真正的去风险挑战和机遇。”

扩大生产规模

随着试点系统的正式运行,大蓝科技公司的团队正在继续迭代设计和操作,努力提高效率,降低商业规模扩大计划的风险。

Boris Chubukov博士说:“世界各地镁厂的历史部署,确保我们的扩大战略是安全的,并为与市场条件和潜在的地缘政治贸易变化相适应提供了丰富的背景。我们的工艺简单、灵活、易于扩展,以适应市场增长,同时缓和市场波动。我们的商业案例不仅仅是大幅减少环境影响,我们确实做到了这一点,而且确保我们具有成本竞争力的技术能够帮助巩固国内制造业。”

大蓝科技的下一步是建立一个模块化的更大规模生产示范厂。在与合作伙伴的合作下,该公司已开始在怀俄明州Cheyenne附近的一个工厂开展这项工作,而公司的总部、研发和实验业务仍设立在丹佛。

(来源:Light Metal Age 编译:尚轻时代)

本篇文章来源于微信公众号: 尚镁网